Vengono costruiti i modelli in cera, successivamente immessi in apposite vasche che contengono resine termoindurenti e granuli ceramici. Questi ultimi due insieme polimerizzano, dando vita ad un rivestimento esterno resistente. Quando il getto viene colato nella forma, la cera si scioglie ed esce dal guscio ceramico, lasciando solo il pezzo a solidificare.

Forni ad Induzione per Microfusione

La Microfusione è la derivazione moderna dell'antico procedimento a cera persa. L’impiego di sistemi di meccanizzazione e automazione ha consentito alle moderne industrie l’utilizzo della tecnica della fusione a cera persa per la realizzazione di componenti meccanici su larga scala.

Forni ad Induzione a Crogiolo a Media Frequenza per Microfusione dei metalli ferrosi

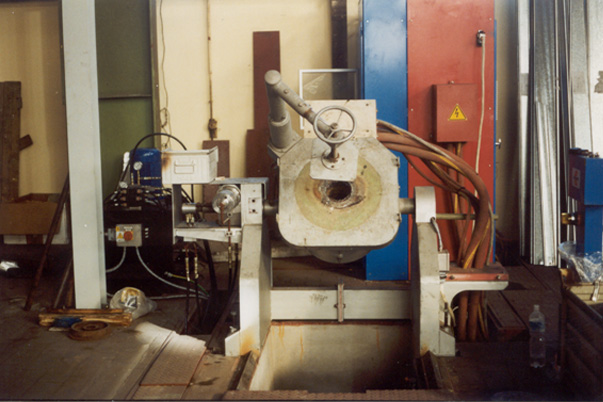

Forno ad Induzione a Crogiolo a MF tipo Roll-Over

Forno ad Induzione a Crogiolo a MF a gravità

Forno ad Induzione a Crogiolo a MF a gravità

Tecnologia IGBT (Insulated Gate Bipolar Transistor) per Forni Coreless a MF per microfusione

GMS progetta e produce Quadri Convertitori con Tecnologia IGBT con range di frequenza da 40 a 4.000 Hz e potenza erogabile fino a 15 MW, studiati per l’alimentazione di Forni Coreless a MF per Microfusione.

I nostri Convertitori sono studiati per garantire al Cliente:

- Indice armonico inferiore rispetto ai limiti massimi previsti dalla normativa vigente.

- Trasmissione dati in fibra ottica.

- Alto rendimento di Macchina (risparmio energetico).

- Controllo in remoto della Macchina tramite rete Internet.

- CapEx ridotto.

Convertitore a IGBT

English

English

Ultime Notizie