GMS as a designer and manufacturer of Foundry Plants, Machinery and Equipment, has the utmost technical knowledge, archival information, skills and the highly specialized staff to perform complete upgrading both in the Customer’s industrial premises and in its own specialized workshops.

Upgrading of Plants

Plants and Machines Upgrading means a substantial morphology modification of the Machine in order to increase its performance in terms of production, extension of the product range and in terms of overall efficiency.

Finally, the Machines designed and manufactured by GMS are equipped with an industrial router (Ewon), which enables the remote assistance carried out by using the address dedicated to the VPN.

GMS Ewan router for remote assistance

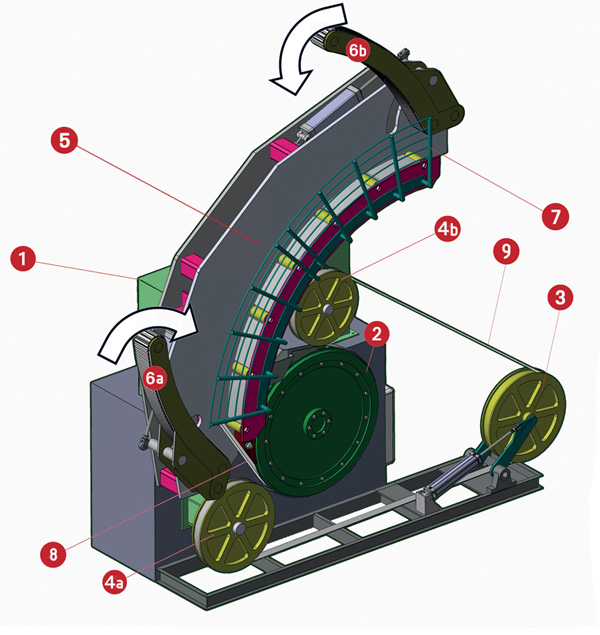

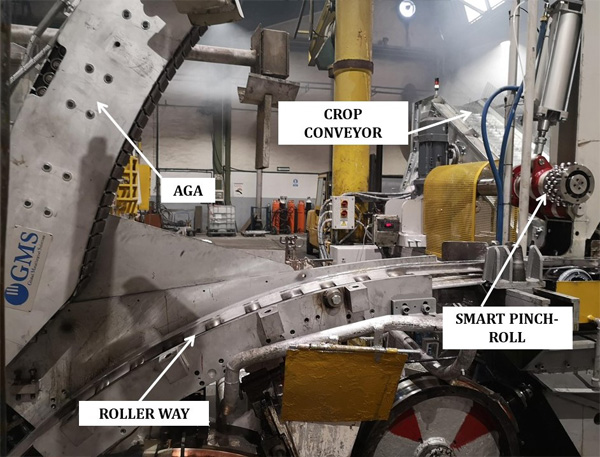

Alladin Guiding Arms (AGA) System:

1. Crystallizing machine

2. Crystallizing wheel

3. Band tensioning wheel

4a. e 4b. Band positioning wheels

5. Cast bar deflector

6a. e 6b. Movable caterpillarized arms of the AGA

7. Safety protection

8. Aluminium cast bar

9. Metallic Band

The general configuration of the AGA (Aladdin Guiding Arms) system.

The summarized work sequence frees the operators from the risky manual operations of extracting and guiding the Aluminum bar.

The AGA System, complete with bar deflector, has been conceived for the installation onto almost all existing crystallizer machines in operation worldwide.

Obviously, the motorized arms and the cast bar deflector will be tailored to the specific configuration of each crystallizer machine. The AGA System, is extremely beneficial especially for those Plants dedicated to the production of alloyed rods where, the setting procedures of crystallizing parameters for new products, might require several cycles of start and stop of casting and rolling process and the management of deeply cracked or even not formed cast bar.

Italiano

Italiano

Latest News